|

В России потребность в земледельных машинах стала ощущаться с давних пор. Уже в 1774 году Императорское Вольное Экономическое общество назначило премию за изобретение жатвенной машины. Тем не менее начало сельскохозяйственному машиностроению было положено лишь в начале 19 века, а именно в 1802 - 1803 годах. Пионером стал Х.Вильсон, промышленник из Москвы начавший постройку молотильных машин.В период с 1800 по 1850 годы число механических заведений, производящих сельскохозяйственное оборудование было весьма незначительным и их производство ограничивалось молотилками и веялками. Этой ситуации весьма способствовало крепостное право, и не каждый из землевладельцев хотел покупать достаточно дорогие механические орудия, если можно было воспользоваться дармовой рабочей силой и кустарным производством. Тем не менее и кустарным мастерским нужна была сталь, и в этот период в основном чугун и сталь завозились из за рубежа, так как своих литейных заведений было очень мало и технологией владели ещё меньшее их количество. К числу старейших в России механических заведений относится и Симбирский механический чугунолитейный завод В.И. Андреева, основанный в 1826 году. Этот завод входил в число 140-а механических заведений по стране, имеющих своё литейное производство. Остальные 62 процента механических заведений таковых не имели и заказывали литьё и стальной прокат на стороне. Так что можно с гордостью сказать, что Симбирский завод был основан на передовой по тем временам технологии, и снабжал своим чугуном и литьём множество механических заведений как и в Симбирской губернии так и в соседних губерниях. Надо заметить, что основную долю в продукции завода составляли плуги и бороны, о остальные с/х орудия, как то: подпочвенники, окучиватели, и.т.д. составляли гораздо меньшее число. До 1850 же года большой процент в произведённом был за молотилками и веялками. Как уже было сказано до 1850 года производство с/х орудий было не сильно развито, и поэтому оборот механических заведений не мог составить сколь либо значительную сумму. Тем не менее с 1850 года развитие пошло быстрее, но всё равно крепостной труд делал применение заводских орудий не выгодным - скорее это был вопрос престижа землевладельца, либо трезвый экономический расчёт. С 1861 года в предверии отмены крепостного права спрос на с/х орудия, и соответственно на чугунное литьё вырос очень значительно, но при этом довольно много таковых орудий поставлялось из за границы. Приятно, что в Симбирской губернии было развитое производство, покрывающее потребности замлевладельцев. Тем не менее в 1863 году спрос на орудия вдруг резко упал, что связывают с разочарованием хозяев - того повышения КПД, кое ожидалось из за веры в технический прогресс, не оказалось. Впрочем буквально через год ситуация нормализовалась и производство механических орудий стало обеспечено заказами. Где то к этому времени относится и начало механических мастерских с литейным цехом в Жадовке. По последующим годам размер производства по губернии составил: 1875 г. - 69500 руб 1876 г. - 42415 руб. 1877 г. - 57616 руб. 1878 г. - 63196 руб. 1879 г. - 63698 руб. (Спад по 1876 - 1878 годам обьясняется скорее всего изменением методики оценки, когда в общий результата перестали включаться многие кустарные мастерские) Из этой цифры доля завода Андреева составляла очень значительный процент, а к 1913 году составила в численном выражении чуть больше 60000 руб, что являлось очень серьёзным показателем. Что же представляло в те года литейное производство и остались ли от него следы?

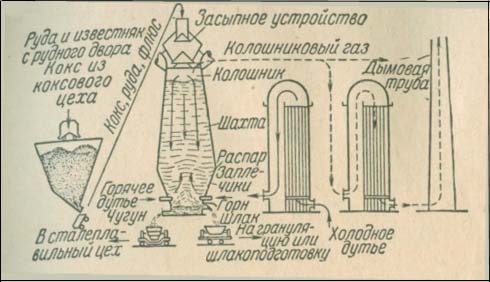

Для начала надо определиться что же такое доменный процесс и как он осуществляется. Собственно доменный процесс служит одной цели - получить чугун из руды. А для осуществления этого действа служит устройство называемое доменная печь - это печь, осуществляющая реакцию полного горения: С+О2=СО2. Для её протекания необходимы следующие условия: наличие самой печи, руды, топлива для горения, флюса и естественно кислорода, вдуваемого в виде подогретого воздуха через фурмы. После начала реакции полученная двуокись углерода реагирует с раскалённым углеродом топлива (например угля) и перходит в окись углерода, которая взаимодействуя с рудой и восстанавливает из неё железо. По закону конвенкции раскалённые газы в печи постоянно поднимаются вверх, а материалы по удельной массе вниз -чугун - внизу горна, шлаки - выше него. Флюсы (обычно известняк) служат как раз для получения шлака требуемого качества и регулирования температуры плавления. Надо заметить, что шлак, несмотря на нелициприятное название, весьма ценный для строительства продукт. Время работы доменной печи от задувки до выдувки составляет несколько лет и называется КАМПАНИЕЙ. Именно из за недостатков конструкции печи многие литейные заводы дореволюционной России были закрыты - кампания таких печей составляла всего несколько месяцев. Требовался большой опыт и умелый расчёт геометрии печи для получения хороших результатов.

Важное значение имел каупер - воздухонагреватель, который обеспечивал приток воздуха в печь через фурмы и представлял собой специальную конструкцию из металлического теплообменника огромных размеров и подводящих футированных труб, питаемый доменным газом - газом получаемым при работе печи.

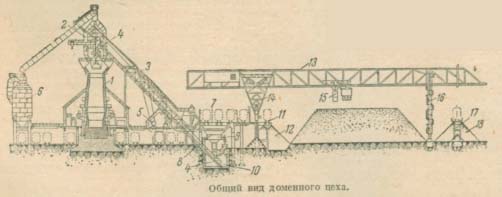

Для загрузки кокса, руды и флюса (известника) применялся скиповый подьёмник - саморазгружающийся механизм. На общем виде доменного цеха он изображён цифрой 4, цифрой 3 - его наклонный мост, цифрой 10 - скиповая яма, служащая для загрузки скипа.

На представленном выше рисунке показаны - 1 - каупер, 2 - здание (смотри след. статью), 3 - здание печи, 4 - ворота подачи скипового подьёмника.

Zoviet - Copyright by Zoviet 2004 - 2005 Photo by Ene

|